Approfondimento sulla Risk Based Inspection

Nella newsletter di alcuni mesi fa, abbiamo parlato della Risk Base Inspection. Date le molte richieste di approfondimento sull’argomento,...

Nella newsletter di alcuni mesi fa, abbiamo parlato della Risk Base Inspection. Date le molte richieste di approfondimento sull’argomento, qui di seguito vedremo nello specifico di che cosa si tratta e quali sono i vantaggi della sua applicazione in termini di sicurezza e di costi.

Il metodo Risk Based Inspection (RBI) è utilizzato al fine di ottimizzare le frequenze d’ispezione su impianti e apparecchiature. Questo metodo è stato sviluppato partendo dalla normativa API-580 e API-581 emessa dall'American Petroleum Institute e viene oggi utilizzato per la gestione delle ispezioni e delle manutenzioni negli impianti chimici e petrolchimici.

L’obiettivo dell’applicazione di questa metodologia di controllo è quello di colmare le lacune che presenta la programmazione di ispezioni, controlli e manutenzioni basata su tempistiche fisse, che normalmente non tiene conto di quelle che sono state le esperienze precedenti, non permettendo di variare le frequenze delle verifiche effettuate sulle apparecchiature e, in genere, sugli impianti.

I vantaggi

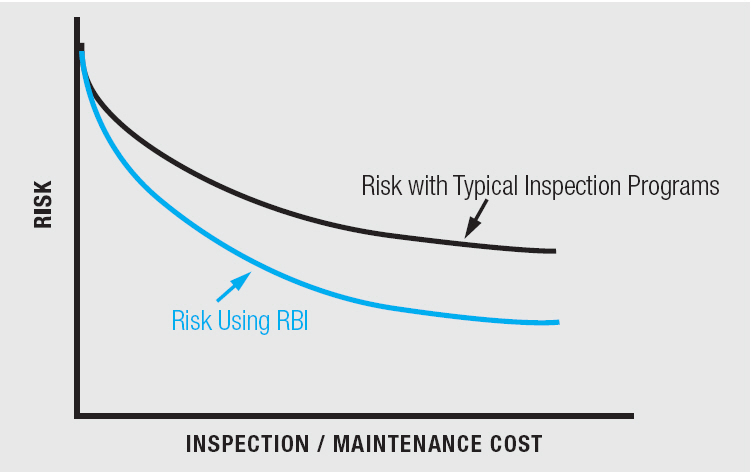

Esaminare un impianto mediante il metodo RBI può offrire vantaggi notevoli; infatti, concentrandosi maggiormente sulle apparecchiature critiche e dando priorità a quelle con più alto grado di rischio, si vanno ad aumentare la sicurezza e la produttività d’ispezione, mentre vanno a diminuire i tempi d’ispezioni e controlli e, conseguentemente, anche i costi.

Uno studio RBI deve iniziare con un’accurata raccolta di informazioni, sia sulle apparecchiature, sia sui meccanismi di danno possibili, facendo soprattutto riferimento a dati in precedenza raccolti, informazioni sullo stato delle apparecchiature nel tempo, livelli di degrado ecc...

In questo senso, va tenuto in forte considerazione quanto riportato nei libretti di uso e manutenzione delle apparecchiature, anche se, di solito, in questi documenti, sono riportate scadenze di controllo basate su frequenze fisse nel tempo. Una volta definito il livello del rischio, si passa alla pianificazione delle ispezioni in base alle considerazioni tratte dall'analisi compiuta. L'obiettivo di questa pianificazione è quello di minimizzare quanto più possibile il rischio e il piano di ispezione che ci si prefigge di sviluppare si basa sui meccanismi di danno individuati per ogni singola apparecchiatura.

Nello studio RBI verranno presi in considerazione diversi fattori:

• gli intervalli di ispezione più opportuni;

• lo scopo dell'ispezione stessa;

• i metodi ed i dati delle precedenti ispezioni;

• controlli e manutenzioni.

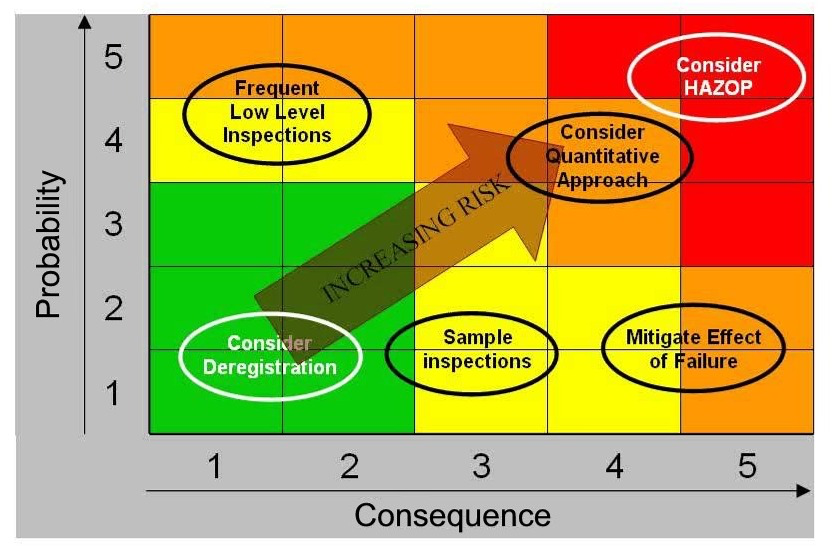

Verranno perciò messe in opera tutte le modifiche necessarie per evitare il rischio di rottura dell'apparecchiatura, compatibilmente con i tempi e i costi di realizzazione. E' fondamentale, infatti, il bilanciamento dei benefici di un intervento con quello delle risorse spese per attuarlo. Un ottimo strumento da utilizzare è una matrice di probabilità/conseguenze, che ci fornisce il livello di rischio che corriamo e ci indica se ridurre o aumentare la frequenza delle ispezioni e delle manutenzioni. ù

L’output della pianificazione sarà rappresentato da:

• matrice probabilità/conseguenze;

• crono-programma (diagramma di Gantt) degli interventi;

• check list di controllo;

• report di ispezione.

Attraverso questi strumenti sarà possibile pianificare gli interventi e, sulla base dei risultati delle ispezioni, rimodulare continuativamente le frequenze di controllo, in modo da ottimizzare i costi, pur nella certezza che non sia penalizzata la sicurezza.