L’utilizzo dell’acciaio inox nelle apparecchiature elettriche antideflagranti

Negli impianti industriali come quelli petrolchimici, petroliferi, chimici ed in generale in luoghi con atmosfera potenzialmente esplosiva...

Negli impianti industriali come quelli petrolchimici, petroliferi, chimici ed in generale in luoghi con atmosfera potenzialmente esplosiva e con possibile presenza di gas o polveri esplosive e aggressive, vengono utilizzati differenti materiali, in funzione delle specifiche caratteristiche di installazione, di esplosività e di aggressività in termini di corrosione.

I materiali che oggi vengono utilizzati in questi ambiti, per la realizzazione di apparecchiature elettriche, corpi illuminanti, raccorderia e componenti, sono principalmente suddivisi in due categorie:

- Ferrosi: alluminio a basso tenore di rame, ghisa, ottone, acciaio al carbonio, acciaio inossidabile.

- Non Ferrosi: massa poliestere rinforzata con fibre di vetro e grafite, policarbonato, vetro borosilicato.

In questo articolo parliamo dell’impiego dell’acciaio inossidabile come materiale primario per la realizzazione di apparecchiature elettriche e materiali, adatti per essere installati in ambienti con pericolo di esplosione e delle loro capacità di resistere alla corrosione da agenti atmosferici ed alla presenza di sostanze aggressive.

1. Alcune tipologie di acciai inossidabili

- Acciai inossidabili martensitici. Questi acciai hanno un tenore di carbonio compreso tra lo 0,10 e 0,50% (con punte anche oltre l’1%) ed un tenore di cromo dall’ 11÷18%. Sono gli unici inox che possono essere temprati e, pertanto, aumentare le caratteristiche meccaniche (carico di rottura, carico di snervamento, durezza) mediante trattamento termico. Buona è la loro attitudine alle lavorazioni per deformazione plastica, specie a caldo.

- Acciai inossidabili ferritici. Questi acciai, con struttura ferritica stabile a qualsiasi temperatura, sono quelli aventi indicativamente un tenore di cromo compreso tra il 16% e 28% ed un tenore di carbonio molto basso, solitamente inferiore allo 0,10%, che può arrivare fino allo 0,35% solo quando il cromo sia al limite superiore. Si lavorano facilmente per deformazione plastica, sia a caldo che a freddo, possono essere lavorati con macchine utensili (specie i tipi risolforati). Presentano una buona saldabilità specie nel caso delle saldature a resistenza (puntatura e rullatura).

- Acciai inossidabili austenitici. Questi acciai, con struttura austenitica stabile a qualsiasi temperatura, sono quelli che, oltre al cromo (dal 16% al 26%), contengono nichel con tenore compreso tra il 6% e 22% e un tenore di carbonio molto basso (inferiore allo 0,10%). Anche questi acciai non sono temprabili, ma possono incrementare le proprietà tensili con incrudimenti per deformazione a freddo (laminazione, imbutitura, ecc.). Ottima è la loro lavorabilità sia per deformazione a freddo, sia per le lavorazioni alle macchine utensili. Essi possono essere saldati sia a resistenza, sia all’arco elettrico. In funzione della loro composizione chimica e delle caratteristiche di impiego, si possono dividere in due gruppi:

- Austenici al Cr-Ni, ( AISI 304 e 304L), caratterizzati dalla presenza del 16-20% di Cr e 7-12% di Ni, con possibile aggiunta di altri elementi quali Zolfo e Selenio che ne facilitano la lavorazione per asportazione di truciolo, oppure Titanio o Niobio quali stabilizzanti del Carbonio ad evitare la formazione di Carburi di Cromo. Posseggono caratteristiche meccaniche non elevate a temperatura ambiente, ma restano notevoli a temperature molto basse. Inoltre, hanno una buona resistenza alla fatica ed alla corrosione in quasi tutti gli ambienti aggressivi. Per questo sono molto impiegati nell'industria alimentare e chimica, nelle apparecchiature sanitarie, nell'utensileria da cucina e nel pentolame.

- Austenici al Cr-Ni-Mo, ( AISI 316 e 316L), caratterizzati nella composizione chimica dal 16-18% di Cromo, dal 10-18% di Nichel e dal 2-6% di Molibdeno. La presenza di quest'ultimo elemento (Molibdeno) dona a questi acciai una particolare resistenza alla corrosione per vaiolatura, consentendone quindi l'impiego anche in ambiente di forte aggressività chimica ed anche in presenza di soluzioni contenenti ioni Cloro. L'ottima resistenza alla corrosione di questa categoria di inossidabili ne consente l'impiego nella fabbricazione di impianti per la lavorazione di nitrati, della cellulosa, delle fibre naturali e sintetiche. Sono impiegati inoltre nelle costruzioni navali e nell'industria alimentare con lavorazione di prodotti particolarmente aggressivi (mostarde, succhi di frutta) e nell'industria enologica, per la conservazione di vini bianchi e vermouth particolarmente sensibili ad ogni eventuale traccia di Ferro che entri in soluzione.

- Austenici al Cr-Ni, ( AISI 304 e 304L), caratterizzati dalla presenza del 16-20% di Cr e 7-12% di Ni, con possibile aggiunta di altri elementi quali Zolfo e Selenio che ne facilitano la lavorazione per asportazione di truciolo, oppure Titanio o Niobio quali stabilizzanti del Carbonio ad evitare la formazione di Carburi di Cromo. Posseggono caratteristiche meccaniche non elevate a temperatura ambiente, ma restano notevoli a temperature molto basse. Inoltre, hanno una buona resistenza alla fatica ed alla corrosione in quasi tutti gli ambienti aggressivi. Per questo sono molto impiegati nell'industria alimentare e chimica, nelle apparecchiature sanitarie, nell'utensileria da cucina e nel pentolame.

- Austenici al Cr-Ni-Mo, ( AISI 316 e 316L), caratterizzati nella composizione chimica dal 16-18% di Cromo, dal 10-18% di Nichel e dal 2-6% di Molibdeno. La presenza di quest'ultimo elemento (Molibdeno) dona a questi acciai una particolare resistenza alla corrosione per vaiolatura, consentendone quindi l'impiego anche in ambiente di forte aggressività chimica ed anche in presenza di soluzioni contenenti ioni Cloro. L'ottima resistenza alla corrosione di questa categoria di inossidabili ne consente l'impiego nella fabbricazione di impianti per la lavorazione di nitrati, della cellulosa, delle fibre naturali e sintetiche. Sono impiegati inoltre nelle costruzioni navali e nell'industria alimentare con lavorazione di prodotti particolarmente aggressivi (mostarde, succhi di frutta) e nell'industria enologica, per la conservazione di vini bianchi e vermouth particolarmente sensibili ad ogni eventuale traccia di Ferro che entri in soluzione.

2. Gli acciai inossidabili austenitici standard

Gli acciai inossidabili più comunemente usati, tipicamente definiti come “austenitici standard”, sono il 1.4301 (noto come AISI 304), che contiene dal 17 al 19,5% di cromo e dal 8 al 10,5% di nichel e un contenuto di carbonio ≤ 0,07% e il 1.4401 (noto come AISI 316), che contiene dal 16,5 al 18,5% di cromo e dal 8 al 10,5% di nichel e un contenuto di carbonio ≤ 0,07%. Questi tipi di acciai erano, in passato, fabbricati con un contenuto in carbonio notevolmente più elevato con implicazioni sul comportamento alla corrosione. Il carbonio, infatti, presente nell’acciaio, reagisce con il cromo provocando la precipitazione di carburi di cromo ai bordi dei grani, in dati cicli termici quali ad esempio nelle zone termicamente alterate da saldature. Tale migrazione locale del cromo dalla regione di confine delle particelle di carburi genera un attacco corrosivo preferenziale inter cristallino, definendo queste tipologie di acciaio “sensibilizzato o affetto da degradazione da saldatura”.

I tipi a basso tenore di carbonio di queste classi sono il 1.4306 (AISI 304L) ed il 1.4404 (AISI 316L), hanno un contenuto di carbonio inferiore, ≤ 0,03% che, per evitare problemi riguardanti la resistenza a corrosione in presenza di saldature sopraccitata, si preferiscono rispetto agli acciai sopra descritti.

La normativa di riferimento è la EN 10088, composta da tre parti:

- EN 10088-1: Parte 1 - Elenchi degli acciai inossidabili.

- EN 10088-2: Parte 2 - Condizioni tecniche di fornitura per lamiere / piastre e strisce di acciaio resistenti alla corrosione per usi generali.

- EN 10088-3: Parte 3 - Condizioni tecniche di fornitura per prodotti semilavorati, barre, tondi e profilati per impieghi generali.

Il sistema di designazione della EN 10088 si basa sul numero Europeo dell’acciaio e sul nome dell’acciaio.

Ad esempio, il tipo AISI 316L ha il numero di acciaio 1.4404, in cui:

1 indica il materiale (acciaio)

44 indica il gruppo dell’acciaio inossidabile

04 indica la sua qualità

Il nome dell’acciaio 1.4404 ( AISI 316L) è X2CrNiMo17-12-2 in cui la sua composizione chimica, è:

X indica un acciaio molto legato

2 basso tenore di carbonio (≤ 0,03%)

CrNiMo indica i simboli chimici degli elementi principali presenti nella lega (Cr=Cromo; Ni=Nichel; Mo=Molibdeno)

17-12-2 indica il valore percentuale dei principali elementi presenti nella lega, nella identica sequenza della designazione dei simboli.

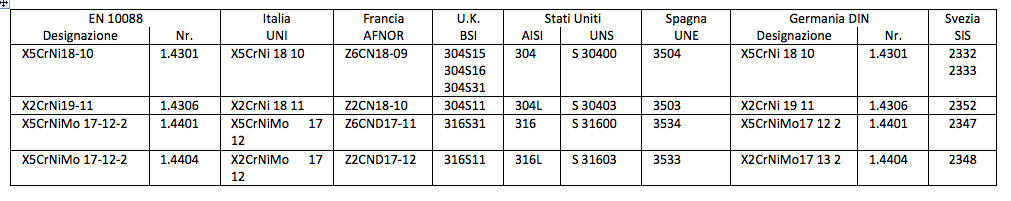

Tabella 1. – Designazione degli acciai inossidabili adottata nelle differenti nazioni, rispetto alla norma Comunitaria EN 10088.

Tabella 2 (valori estratti dalla norma EN 10088-1:2005 - tabella 4 - Chemical composition, cast analysis of austenitic corrosion resisting steels)

dove: C= Carbonio; Si= Silicio; Mn= Manganese; P= Fosforo; S= Zolfo; N= Azoto; Cr= Cromo; Cu= Rame; Mo= Molibdeno; Nb= Niobio; Ni= nichel; Altro= non definiti

3. Gli acciai inossidabili austenitici utilizzati nelle apparecchiature elettriche

Gli acciai austenitici che usualmente vengono impiegati per la costruzione di apparecchiature elettriche, adatti per ambienti con pericolo di esplosione ed in presenza di sostanze aggressive sono principalmente:

- AISI 304 Capostipite degli acciai inossidabili austenitici. Possiede buona resistenza alla corrosione e buone caratteristiche meccaniche. Utilizzato nelle industrie farmaceutiche ed alimentari.

- AISI 304L Si differenzia dall’AISI 304 per il basso contenuto di carbonio (C≤0,03%) che ne aumenta sensibilmente la resistenza alla corrosione. A causa del basso contenuto di carbonio le caratteristiche meccaniche sono leggermente inferiori a quelle dell’AISI 304.

- AISI 316 Rispetto all’AISI 304 contiene molibdeno con percentuale del 2,5% circa ed una più elevata percentuale di nichel, elementi questi che conferiscono all’acciaio migliori caratteristiche meccaniche ed una più elevata resistenza alla corrosione ad elevate temperature. Utilizzato nei processi di lavorazione e di impianti a contatto con acqua marina.

- AISI 316L Si differenzia dall’AISI 316 per il basso contenuto di carbonio (C≤0,03%). Possiede una resistenza alla corrosione ancora migliore mantenendo buone caratteristiche meccaniche. Viene da noi utilizzato per la costruzione di apparecchiature elettriche e per la realizzazione di quadri di distribuzione locale in ambienti con pericolo di esplosione, con presenza di sostanze gassose o polverose, con presenza di agenti corrosivi e temperature elevate.

4. Il fenomeno della passivazione

La presenza, a volte combinata, di acidi, la cui azione aggressiva risulta aggravata laddove l’aria comburente è contaminata dalla presenza di altre sostanze corrosive, può determinare gravissime lesioni della superficie delle apparecchiature a contatto di tali sostanze. Nello specifico in ambienti aggressivi quali impianti chimici, petrolchimici, petroliferi e in genere in ambienti sia industriali che terziari, gli acidi usati, se dissolti nell'aria sono da considerarsi altamente corrosivi. L’impiego dell’acciaio inossidabile austenitico AISI 316L, garantisce la resistenza agli attacchi da parte dei componenti più corrosivi.

Sono definiti acciai inossidabili per il fatto che, in presenza di un ambiente ossidante (quindi anche a contatto con l'aria che contiene ossigeno), si forma sulla loro superficie uno strato protettivo costituito da Ossigeno adsorbito, è il cosiddetto fenomeno della passivazione.

Tale fenomeno negli acciai inox, nelle condizioni ideali, avviene naturalmente ed immediatamente. Appena questo metallo viene scalfito o tagliato, asportandone una parte, lo strato protettivo si rigenera immediatamente.

Questa protezione può essere anche indotta artificialmente ed in modo ottimale procedendo ad un trattamento chimico particolare immergendo in sequenza i prodotti prima in acido decapante e, successivamente, in un acido passivante. Questo trattamento esalta in maniera molto significativa la resistenza alla corrosione, facendo sì che questo strato invisibile, che ha lo spessore di pochi atomi (circa 0,002 micron) e che si riforma spontaneamente, costituisca un’ottima barriera al proseguimento dell'ossidazione e, quindi, della corrosione. Condizione indispensabile perché tale strato protettivo si formi è la presenza di una quantità sufficiente di Cromo.

Perché allora chiamarli acciai inossidabili se si ossidano?

Questo termine non corrisponde alla vera natura di questi metalli, infatti sono ossidabilissimi, vale a dire che hanno la possibilità, grazie al contenuto degli elementi di lega, in particolar modo legata alla percentuale di Cromo (Cr) di “auto passivarsi”, ovvero di ricoprirsi di uno strato di ossidi invisibile, di dimensioni molecolari che proteggono il metallo sottostante dagli attacchi corrosivi di agenti esterni.

La natura di questo strato è tale da garantire la copertura del metallo, anche se localmente si verificano abrasioni o asportazioni della pellicola protettiva, a patto di essere sempre in condizioni sufficientemente ossidanti. Quindi è necessario consentire al materiale, sia in fase di lavorazione che in messa in opera, di poter scambiare con l’ambiente che lo circonda una quantità di ossigeno, in modo da poter essere considerato nelle migliori condizioni di passivazione.

Questo concetto è molto importante ai fini di una buona resistenza nel tempo e per contrastare in maniera adeguata i diversi casi di corrosione.

Naturalmente, questo film passivo può essere più o meno resistente e più o meno ancorato al materiale a seconda della concentrazione di cromo presente nella lega ed anche all’eventuale presenza di altri elementi quali nichel (Ni), molibdeno (Mo), titanio (Ti), ecc.

Fig. 1 Schema del processo di formazione del film di passività

Fig. 2 Dettaglio sulla formazione di danneggiamento film passivo (da Lamiera, Aprile 2008)

5. Le finiture superficiali

L’aspetto della finitura superficiale è fondamentale per evitare di dover utilizzare leghe troppo nobili. Risulta, infatti, intuitivo che quanto più una superficie è liscia, tanto più la possibilità di ancorarsi di un elemento aggressivo diminuisce. Gli acciai inossidabili devono al film di passività che li ricopre la propria capacità di resistenza intrinseca alla corrosione del materiale. Infatti, tale film si formerà tanto più facilmente e sarà tanto più stabile quanto migliore sarà la finitura del substrato.

La resistenza alla corrosione, in linea di massima, sarà tanto più elevata quanto maggiore risulterà la levigatura della superficie, ossia quanto minore sarà la rugosità superficiale dell'elemento di acciaio inossidabile. Oltre a questi fattori, ne vanno considerati anche altri, quali ad esempio: il legame che esiste tra la pulibilità e la maggiore o minore levigatezza di una superficie.

I principali tipi di finitura sono:

- finitura 2B: è la finitura mediante una laminazione pellicolare a freddo (skin pass) con cilindri lucidi. Il suo aspetto è grigio argenteo brillante ed è la finitura più diffusa per le lamiere laminate a freddo.

- Finitura BA: è una finitura di lamiere e nastri laminati a freddo ottenuta per trattamento termico di ricottura, ricristallizzazione o solubilizzazione in atmosfera inerte dopo la laminazione e la successiva sgrassatura. Dato il tipo di trattamento termico, il materiale non viene ossidato e, quindi, non è necessaria l’operazione di decapaggio, mantenendo così quell'aspetto molto lucido e brillante, quasi perfettamente speculare che deriva dalla laminazione a freddo, seguita eventualmente da un’ulteriore laminazione skin pass.

6. La corrosione, il nemico degli acciai inossidabili

Una delle caratteristiche peculiari degli acciai inossidabili e una delle ragioni del continuo diffondersi del loro impiego è certamente la loro resistenza alla corrosione. Tuttavia sarebbe errato pensare che tali materiali possano reggere dovunque e comunque a quell'insieme di fenomeni di decadimento che va sotto il nome di corrosione.

La loro resistenza dipende, infatti, da molti fattori quali ad esempio:

- Natura dell’agente aggressivo (tipologia, concentrazione, pH ecc. ecc.)

- Temperatura dell’agente aggressivo

- Finitura superficiale del metallo

- Condizioni di messa in opera

In linea del tutto generale si può dire che sono i cloruri (CI-) i principali nemici dell’inox, in quanto in grado di rompere il film di passività e di ostacolarne la riformazione. La concentrazione degli ioni cloruro e l’acidità (pH) sono, insieme con la temperatura, i fattori determinanti al momento della scelta del tipo di acciaio inox.

Il fenomeno della corrosione, se osservato più attentamente, si può presentare in maniera molto differente e, quindi, risulta importante conoscere il meccanismo e le cause che lo generano, al fine di prendere gli opportuni provvedimenti nella scelta dei materiali da utilizzare.

I tipi di corrosione più pericolosi sono solitamente quelli localizzati che possono dar luogo al formarsi di cricche, fori, fessurazioni. Al contrario, i fenomeni generalizzati sono i meno pericolosi, in quanto si manifestano sotto forma di aggressione progressiva e abbastanza costante nel tempo. Questo permette di stabilire, con sufficiente approssimazione, la durata del materiale interessato dalla corrosione.

Determinare comunque in maniera abbastanza precisa la durata di un manufatto collocato in un ambiente aggressivo è compito assai arduo perché i parametri che lo determinano sono estremamente complessi e diversificati tra loro.

Le principali tipologie di corrosione sono:

- La corrosione per sfregamento si manifesta quando due superfici non lubrificate, in ambiente atmosferico, sono in contatto tra loro: sfregate una contro l'altra e sottoposte a vibrazioni o comunque a uno sfregamento ciclico continuo, di ampiezza anche limitata. Il fenomeno si forma a causa della distruzione meccanica localizzata dello strato passivo presentandosi con l'aspetto di piccole ulcere superficiali di tipo vaioliforme. Per ovviare a questo tipo di corrosione si cerca di modificare, per quanto è possibile, il regime di movimento tra le parti agendo in modo da evitare lo sfregamento tra di esse, o almeno da aumentare l'ampiezza dello stesso. Si può inoltre ricorrere ad una buona lubrificazione con fluidi di opportuna viscosità, estesa a tutta la superficie di contatto, o interponendola tra le parti con buone caratteristiche plastiche.

- La corrosione per vaiolatura, (pitting corrosion), è il fenomeno corrosivo più conosciuto sugli acciai inossidabili ed è manifestato da una corrosione localizzata che si presenta superficialmente con piccoli fori, in taluni casi invisibili all’occhio umano, circondati da un alone di color scuro e da una serie di sottostanti cavità che si sviluppano in profondità. Il fenomeno corrosivo viene preceduto da una fase di innesco che lacera la pellicola protettiva di ossido a causa dello stato superficiale del manufatto e dall’ambiente in cui si trova ad operare. E’ un tipo di corrosione che, per le sue caratteristiche, è molto pericolosa, dato che agisce in profondità su aree molto ristrette. Tali effetti facilmente possono sfuggire ad un controllo visivo, per cui il danno progredisce senza ostacoli fino a perforare la parte aggredita. I fattori che possono favorirne l'insorgere sono diversi: asperità superficiali (quanto più una superficie è liscia tanto meno è soggetta alla corrosione), scaglie superficiali o contaminazioni ferrose. Tipici ambienti atti a sviluppare la corrosione per vaiolatura sono l'acqua marina e, in generale, le acque contenenti ioni di cloro, specialmente se stagnanti. In generale, la massima resistenza alla corrosione si avrà utilizzando acciai speciali ad alto contenuto di molibdeno. Altri accorgimenti da poter mettere in atto sono: assicurare la più assoluta decontaminazione delle superfici da tracce ferrose, impiegare inibitori di corrosione, evitare presenza di interstizi fra le superfici del manufatto a contatto con il mezzo aggressivo.

- La corrosione per erosione è originata dallo scorrere di un fluido, anche blandamente corrosivo, quando sulla superficie dell’acciaio inossidabile siano presenti particelle solide capaci di causare un'usura meccanica. È il caso di acque salmastre o di scarico contenenti particelle abrasive in sospensione. L'attacco avviene tanto più severamente quanto è maggiore è la quantità di solido in sospensione nel fluido. Esso si verifica quindi, in particolare, in corrispondenza di curve a raggio stretto di tubazioni, negli innesti a "T" di tubazioni, sulle giranti di pompe e sulle pale di turbine. Per ovviare a questo tipo di corrosione è necessario predisporre un accurato disegno delle parti così da evitare moti turbolenti del fluido, brusche variazioni di direzione nella velocità del flusso, evitare o ridurre la presenza di solidi in sospensione.

- La corrosione galvanica si verifica quando, in presenza di un elettrolita (una soluzione acida, salina, l'umidità atmosferica), due elementi metallici diversi sono collegati direttamente tra di loro con continuità elettrica, formando una vera e propria “pila”. Tra loro quello che si corroderà più velocemente sarà quello che risulterà più anodico. Pertanto risulterà sconsigliato congiungere con chiodi o viti di alluminio o di acciaio comune, parti di acciaio inossidabile immerse in ambienti corrosivi, come sarà sconsigliato anche contaminare gli acciai inossidabili con materiali più anodici (per esempio acciai comuni) dato che le piccole tracce di questi si corroderebbero più rapidamente. Sarà sempre opportuno invece, quando esistono le premesse per il verificarsi di una corrosione galvanica, unire acciai inossidabili con altre parti di acciaio inossidabili.

- La corrosione interstiziale, (crevice corrosion), è un tipo di corrosione localizzata e può insorgere quando un manufatto presenta degli interstizi fra due superfici accoppiate. Si manifesta in presenza di soluzioni contenenti ioni riducenti, come lo ione cloro, all’interno di interstizi creati dal contatto superficiale tra diversi manufatti, anche organici, in maniera tale che il fluido all’interno dell’interstizio non venga ricambiato con quello esterno. Inizialmente la soluzione all’interno dell’interstizio è uguale a quella esterna ad esso e la corrente anodica passiva viene bilanciata dalla riduzione catodica dell’ossigeno. A causa delle dimensioni dell’interstizio e della lentezza dei moti diffusivi l’ossigeno all’interno dell’interstizio viene consumato e non viene completamente rimpiazzato da quello esterno. Quando tutto l’ossigeno all’interno dell’interstizio è consumato, il metallo è ancora passivo, ma la corrente di passività all’interno dell’interstizio si trova ad essere bilanciata dalla riduzione dell’ossigeno esterno e, quindi, si ha una separazione tra area anodica e area catodica. La corrente di passività continua a trasferire ioni metallici attraverso il film passivo, ma mentre all’esterno il fenomeno è bilanciato dall’ossido riduzione, all’interno dell’interstizio si assiste all’idrolisi degli ioni metallici e alla migrazione dall’esterno di ioni cloro che generano acidità portando il pH a valori sempre più bassi. Quando il pH, a causa dell’idrolisi acida dei ioni cloruro, raggiunge una soglia critica, che dipende dalle caratteristiche intrinseche del materiale, si ha la rottura del film passivo e inizia la fase di corrosione in profondità con una velocità controllata dalle cadute ohmiche tra area anodica (interno all’ interstizio) e area catodica (all’esterno all’interstizio).

- La corrosione per fatica si manifesta su tutta la superficie dell'elemento sottoposto alla coincidente azione della sollecitazione ciclica e dell'aggressione ambientale, con la comparsa di cricche. Gli ambienti che favoriscono l'insorgenza di questa tipologia di corrosione sono l'acqua di mare e le soluzioni di cloruri. Per prevenire il fenomeno è necessario operare contemporaneamente in diverse direzioni: nella scelta del tipo di acciaio più adatto da utilizzare e nella fase di progettazione cercando di ridurre il più possibile fenomeni vibratori che generano gli stati di sollecitazioni cicliche.

- La corrosione inter granulare è un tipo di corrosione causato da agenti aggressivi che intaccano i bordi dei grani degli acciai inossidabili, quando, dopo il verificarsi di vicende termiche, essi dovessero risultare sensibilizzati. Un acciaio inossidabile è sensibilizzato quando permane per un tempo anche breve, a determinate temperature, che causano al materiale la perdita delle caratteristiche di resistenza meccanica e di tenacità. La temperatura considerata dannosa è compresa fra i 450°C e 850°C per gli acciai inossidabili austenici, superiore ai 950°C per gli acciai ferritici e compresa tra i 250°C e i 1300°C per gli acciai austenici stabilizzati.

7. Conclusioni

Gli acciai inossidabili sono materiali che vengono impiegati per molte applicazioni in diversi settori in cui sia richiesto di resistere all’aggressione dei più svariati ambienti. La conoscenza dei principali fattori che ne determinano la resistenza alla corrosione e degli altri aspetti che possono determinarne l’innesco è fondamentale per una corretta scelta della giusta lega. Per contro, riconoscere il tipo di fenomeno corrosivo verificatosi è sicuramente basilare per poter selezionare correttamente il tipo di acciaio da utilizzare.

In considerazione delle argomentazioni sopra esposte, si è optato, per tutte le apparecchiature e prodotti che necessitano di essere protetti da tali agenti aggressivi, di adottare l’impiego di acciaio inossidabile di tipo austenitico, della serie AISI 304 e/o AISI 316L, in funzione dell’applicabilità allo specifico prodotto e, oltre che per rispettare le specifiche richieste della nostra clientela, anche dopo la verifica di rispondenza chimico/fisica a tali richieste, operando con una serie di analisi sperimentali presso il nostro laboratorio di prove interno o attraverso laboratori esterni accreditati.